Digitalizzazione di parti meccaniche: come dare un taglio alle vecchie tecnologie e affidarsi all'innovazione

In questi ultimi tempi sentiamo spesso parlare di industria 4.0 e di digitalizzazione dei reparti dell’industria manifatturiera, e in particolar modo di quella metalmeccanica. Ma quali vantaggi derivano dall’innovazione tecnologica del terzo millennio applicata alla vecchia concezione industriale? Scopriamolo con pochi e semplici esempi.

Un notevole incremento di fatturato

La digitalizzazione dell’industria offre innanzitutto ampie possibilità di crescita in termini di fatturato: infatti, secondo alcune stime riportate dalla McKinsey, nota multinazionale americana attiva nel supporto gestionale per aziende, il rinnovamento tecnologico comporterebbe un incremento della produzione di oltre il 25%, rendendo anche più efficiente l’intero processo produttivo.

Una maggiore interazione tra uomo e macchina

La digitalizzazione dell’industria meccanica non va comunque intesa come una mera sostituzione del lavoro dell’uomo con robot o macchinari a elevata precisione: infatti, l’obiettivo dell’industria 4.0 è quello di far interagire entrambe le parti per ottenere un prodotto finale qualitativamente migliore. In tal senso, oggi esistono diverse applicazioni per smartphone e tablet in grado di monitorare da remoto macchinari industriali come i torni di precisione, gestendo velocità di taglio e molti altri parametri in maniera semplice ed efficace.

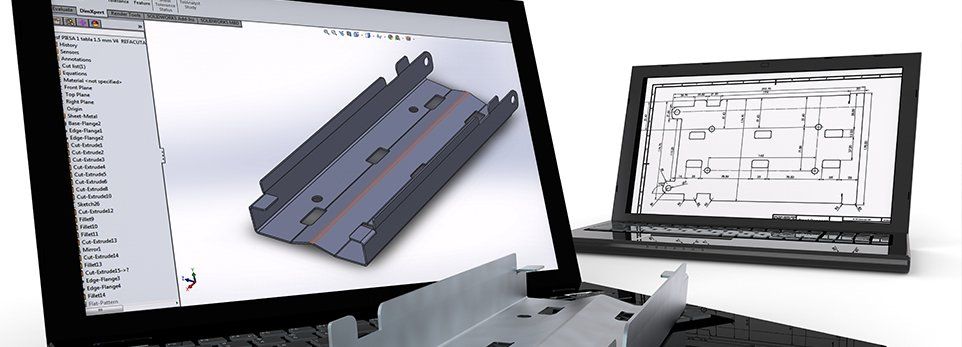

Software di progettazione per pezzi meccanici di elevata precisione

Anche i moderni software CAD/CAM permettono, con l’aiuto di un pc, di creare pezzi meccanici di elevata precisione, creando ex novo soluzioni specifiche per il cliente e personalizzate interamente sulle proprie esigenze, migliorandone le prestazioni e ottimizzando la qualità realizzativa. Anche questo tipo di tecnologia vede sempre nel ruolo fondamentale di gestione e creazione l’uomo, che con comandi appositi è in grado di interagire in tempi brevi sull’intero ciclo di progettazione e produzione, monitorandolo al contempo.

Programmi per rendere più efficienti i processi di automazione e produzione

La tecnologia informatica applicata alla meccanica permette inoltre di scambiare il flusso di dati tra i vari software di progettazione in maniera più efficiente, grazie alla possibilità di personalizzare i codici informatici e di rendere standardizzate numerose procedure produttive, anche particolari, riducendo quindi i tempi di avvio della procedura informatica di inizializzazione dei macchinari.

Per una maggiore versatilità e specializzazione

Sulla base di queste premesse, si può dunque affermare che il processo di digitalizzazione dell’industria meccanica rende l’intera filiera molto più versatile, efficiente e qualificata, creando veri e propri poli di eccellenza specializzati nel creare pezzi su misura di altissima precisione.